- 产品描述

-

鹤管之所以得到如此重视,是因为它具有转动灵活、密封性好、有较高的技术含量,在液氯、液氨、液碱、二甲醚、液化石油气等液化危险化学品及LNG槽车充装或卸车环节,可以达到既安全、环保的输送流体介质,又杜绝了软管在充装液化危险化学品中经常发生的爆管所造成的人员伤亡、经济损失、安全环保等事故

典型装卸车鹤管实物照片

鹤管(流体装卸鹤管)简介

陆用流体装卸臂是用具有转动灵活,密封性好,能适应较为恶劣环境等多种特点的旋转接头与管道串联起来,用于装载台与 公路/铁路槽车之间传输液体或气体产品的专用设备。

——用于槽车顶部敞开式和密封式或底部装卸操作;

——在装卸过程中,在槽车正常移动范围内与槽车随动

——可采用手动或气动操作:

——平衡可通过弹簧缸来实现:

——有多种附属设施可供选配以实现安全操作或环境保护;

——管道可采用碳钢,不锈钢或PTFE衬碳钢等制造;

——液相管道公称口径为2“,3”,4”,6其他口径也可提供, 回气管道公称口径为t”,2”3”等;

——设计温度范围为-196℃=+300℃:

——设计压力为PN1 OMPa=PN10MPa

——陆用流体装载臂可分为顶部和底部装载臂两种

鹤管是由多个旋转接头、多节管径相同或不同、长短不一的管道、管件、球阀、法兰、快装接头、松套法兰、防静电装置、弹簧缸平衡装置及定量装车控制系统等组成的管道系统,可实现一组管道在三维空间完成指定运动。

● 根据装、卸车时鹤管所在的位置,其主要分为两大类:

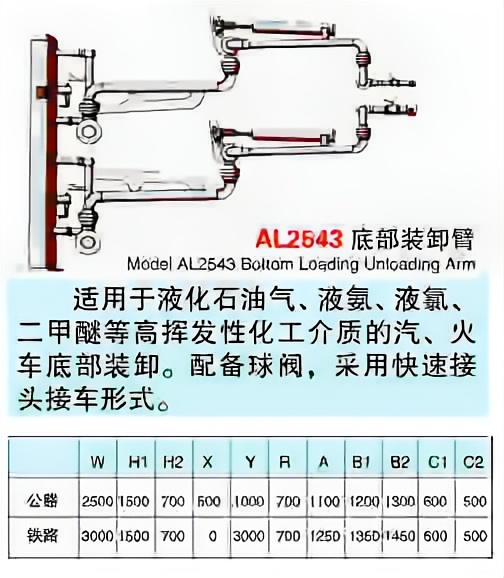

● (1)槽车底部装卸鹤管

● (2)槽车顶部装卸鹤管

适应介质:

液氨、液氯、液碱、液化石油气、二甲醚、醇类、酸类、烷类、油品等液体及气体、LNG介质。

适应车型:

汽车槽车、火车槽车、槽船、钢瓶等。

可选附件:

球阀、快装接头、松套法兰、紧急拉断阀(国产或进口)、定量装车控制系统(含过滤器、流量计、调节球阀、压力表、温度及压力变送器)等。

制造标准:

中华人民共和国HG/T 21608-96《液体装卸臂》

设备规格:

液相管道公称口径范围为DN50-DN200,气相管道公称口径范围为DN25-DN100。

设计温度:-196℃~+300℃

设计压力:1.0-10MPa。

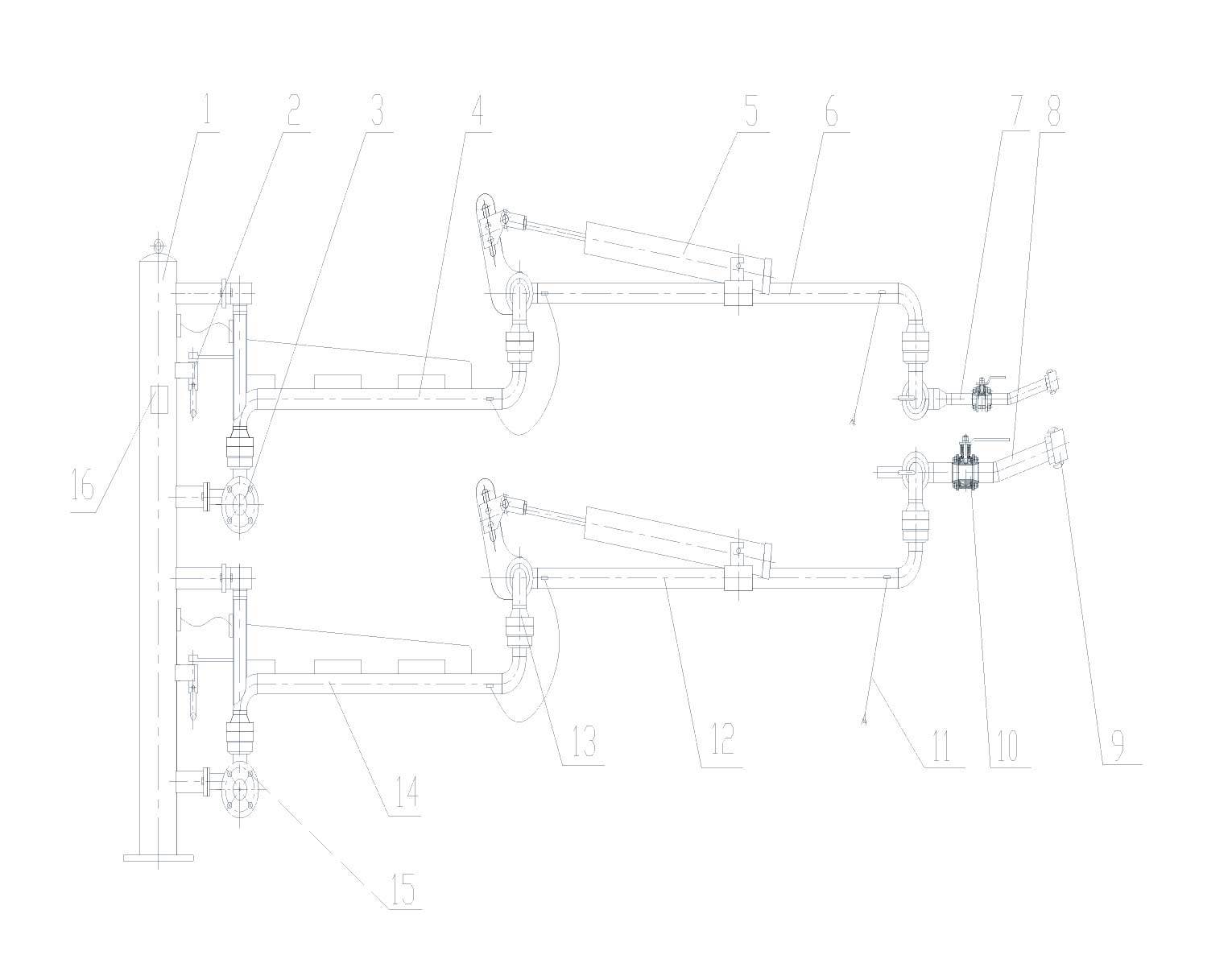

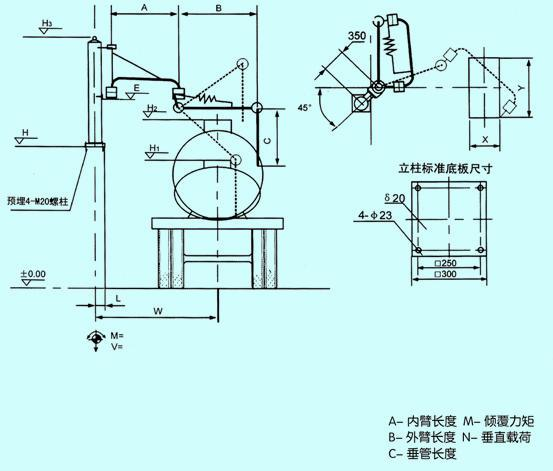

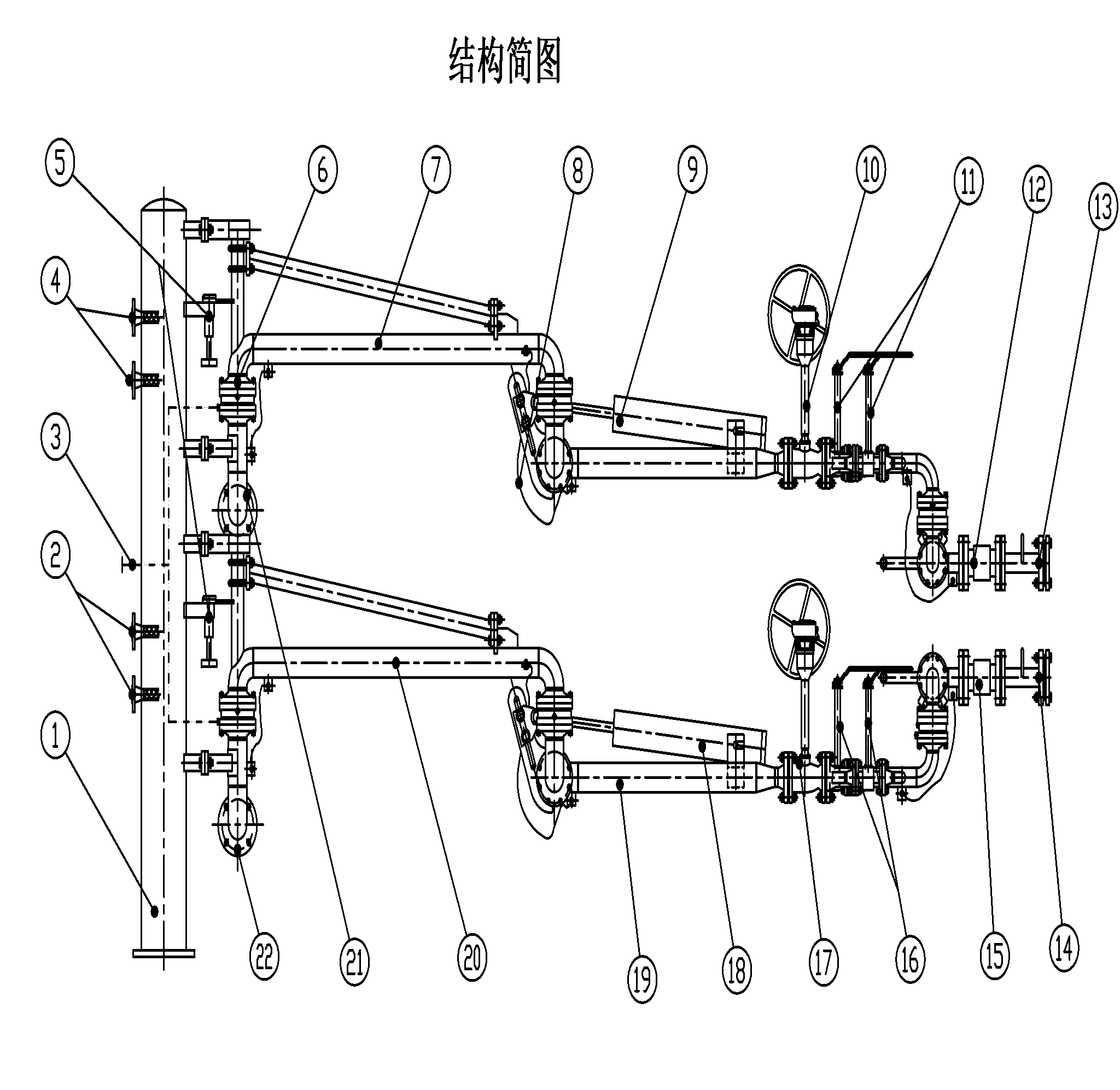

底部装卸鹤管典型结构

底部装卸车鹤管的构成:

底部装卸车鹤管的构成:1、立柱

2、内臂锁紧装置

3、气相入口法兰组件

4、气相内臂

5、弹簧缸平衡系统

6、气相外臂

7、气相外伸臂

8、液相外伸臂

9、快速接头

10、球阀

11、防静电装置

12、液相外臂

13、中间连接件

14、液相内臂

15、液相入口法兰组件

16、铭牌

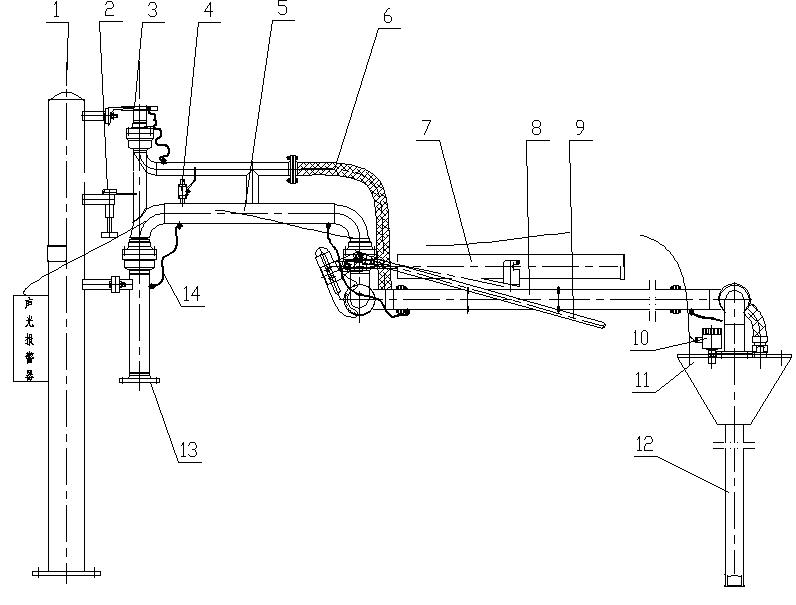

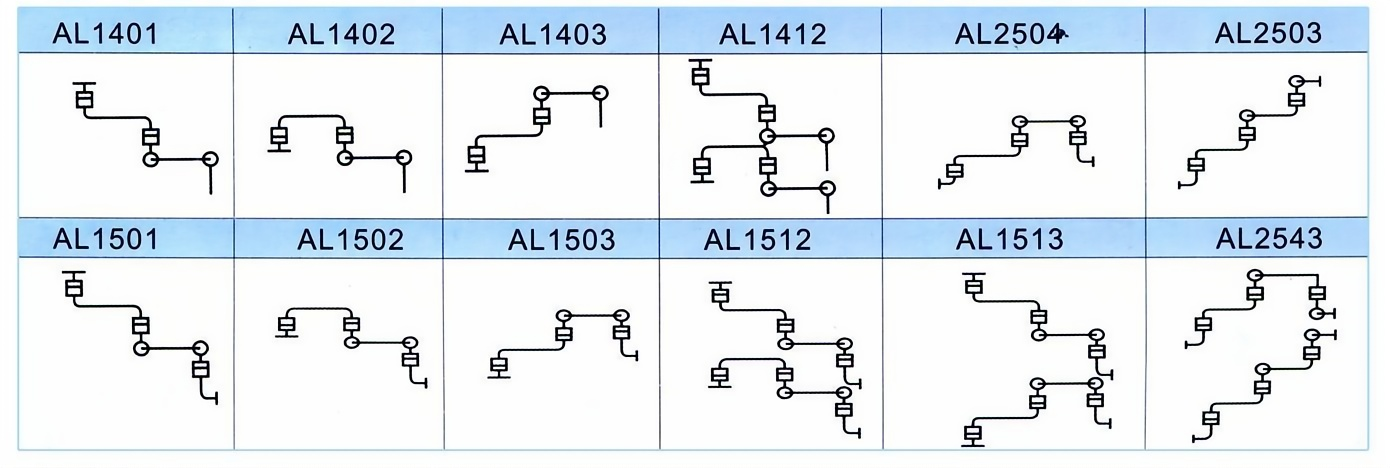

顶部装车鹤管典型结构

顶部装车鹤管的构成:

1、立柱

1、立柱2、内臂锁紧

3、气相接口

4、真空断流器

5、内臂

6、回气金属软管

7、弹簧缸

8、外臂

9、外臂锁紧

10、液位探头

11、锥形密封帽

12、垂管

13、液相入口

14、导静电带

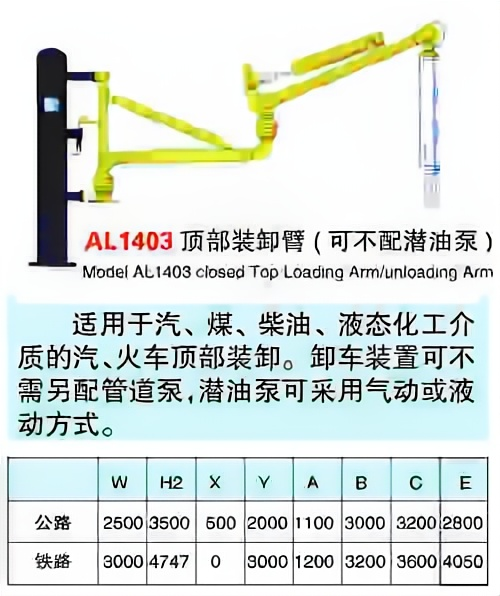

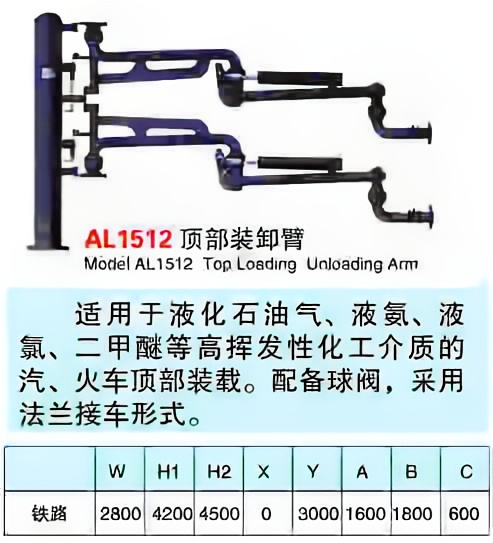

顶部装车鹤管主要分类

按使用用途分类,顶部鹤管主要分为两大类:

槽车顶部装车鹤管(如上图)、 槽车顶部潜油泵卸车鹤管(如下 )

顶部装车鹤管主要操作方式

按操作方式分类,鹤管主要分为三类:

手动操作、液压操作、气动操作

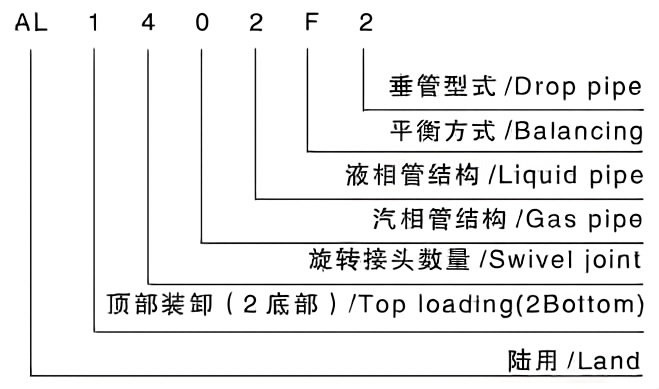

鹤管型号说明

主要型号和结构形式

鹤管的优点

▲ 安全环保性:杜绝了软管爆裂类安全、环保事故发生,确保了装卸安全。

▲ 高效性:提高装车效率,原装一辆汽车2至3小时,现在只需1小时左右。

▲ 经济性:软管使用寿命为半年至1年,而装卸臂却可达10年以上。

▲ 便捷性:安装简便,操作轻便,维护方便,维修量极小。

装卸臂的材料选用

● 一般无腐蚀性的石油化工液体物料通常采用优质碳素钢管材。

● 需要保持石油化工液体的纯净,防止锈蚀物混入,装卸臂管道应采用不锈钢管材;液体物料若直接用于食品工业时,装卸臂管道也应采用不锈钢材料。

● 常用具有腐蚀性的酸性、碱性物料的装卸臂选用材料

● 硝酸:装卸臂宜采用不锈钢管材或衬塑管,若垂管插入槽车较长时,垂管液可以采用铝管材。

● 冰醋酸:可选用耐酸不锈钢管材料(316L)

● 硫酸:98%硫酸及发烟硫酸采用优质碳素钢管材。

● 稀硫酸(80%以下):应采用钢衬PTFE管、钢衬PVC管、钢衬PP管等。若垂管需要插入槽车时,插入垂管可采用PVC管、PP管、PTFE管或玻璃钢管等。

● 盐酸:同稀硫酸物料选材基本一样。

● 烧碱溶液(常温):装卸臂采用优质碳素钢管。

装卸臂的结构形式选型

1、装卸低挥发,无危害的液体介质,可选用敞开式;

2、装卸易挥发且挥发气体有回收价值的介质,可选用有气体回路的密闭形式;

3、装卸易燃、易爆、易产生静电积聚和对环境有 污染、 对人体有危害的液体介质,选用有气体回路、带密封帽的形式,并安装导静电系统,用带分流帽的自动伸缩套管。

4、装卸液氨、液化气、二甲醚等液化气体介质,用双管密闭形式;汽车用底部臂,槽车接口用快装接头;火车用顶部臂,槽车接口用松套法兰。

伴热方式的选用原则

● 当装卸的液体物料其凝固点高于环境最低温度时,装卸的液体物料储存和输送应采取伴热措施。

● 装卸臂有三种伴热方式:

蒸汽伴热、导热油伴热、电伴热

装卸臂的选用或采购

● 确认选用装卸臂时,应填写由制造厂提供的户调查表,制造厂应满足设计要求,并向用用户提供装卸臂的安装尺寸和相关参数。

顶部装卸臂包络线图

底部装卸臂包络线图

典型结构简介

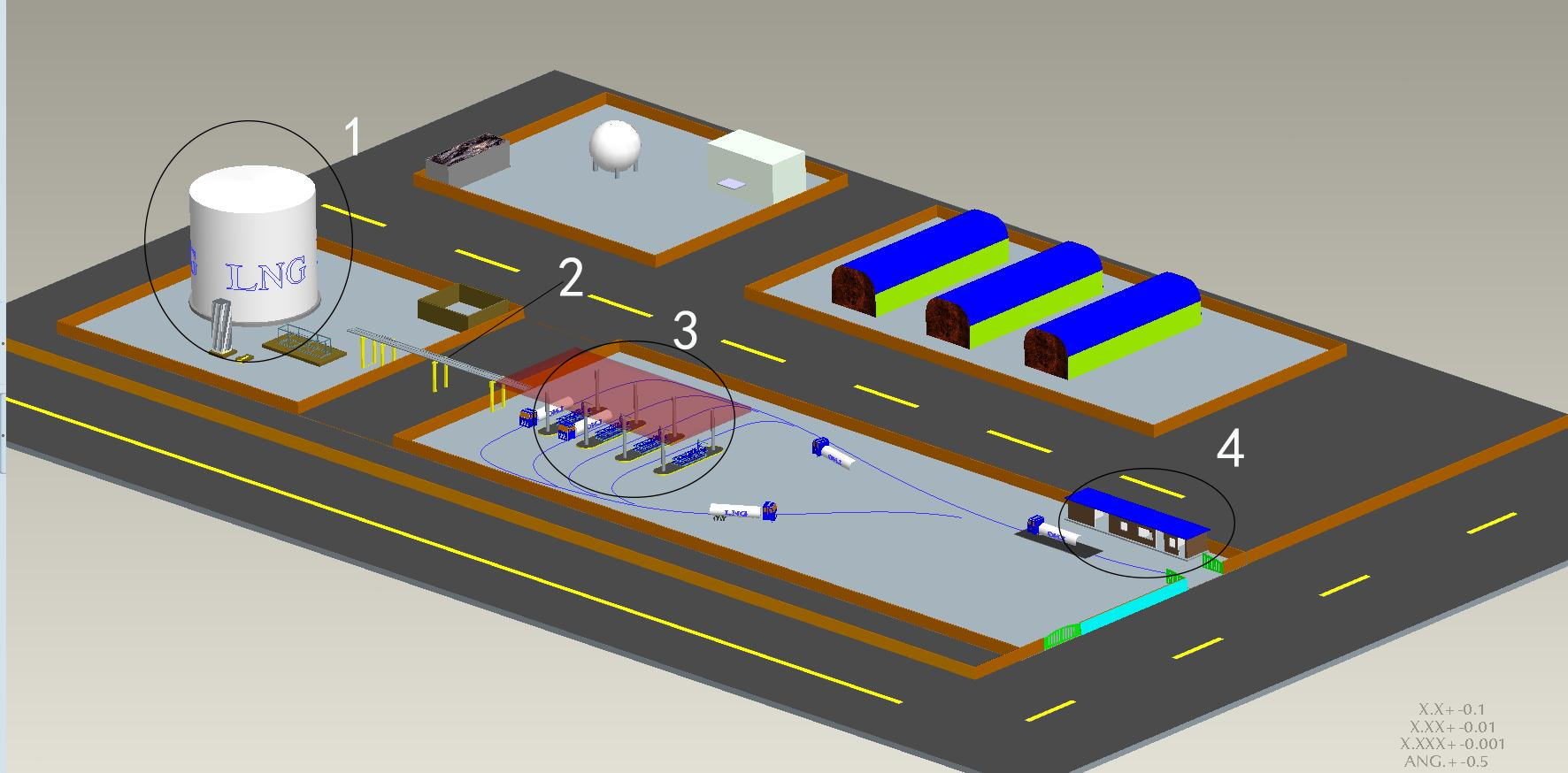

LNG站场低温装车撬的应用

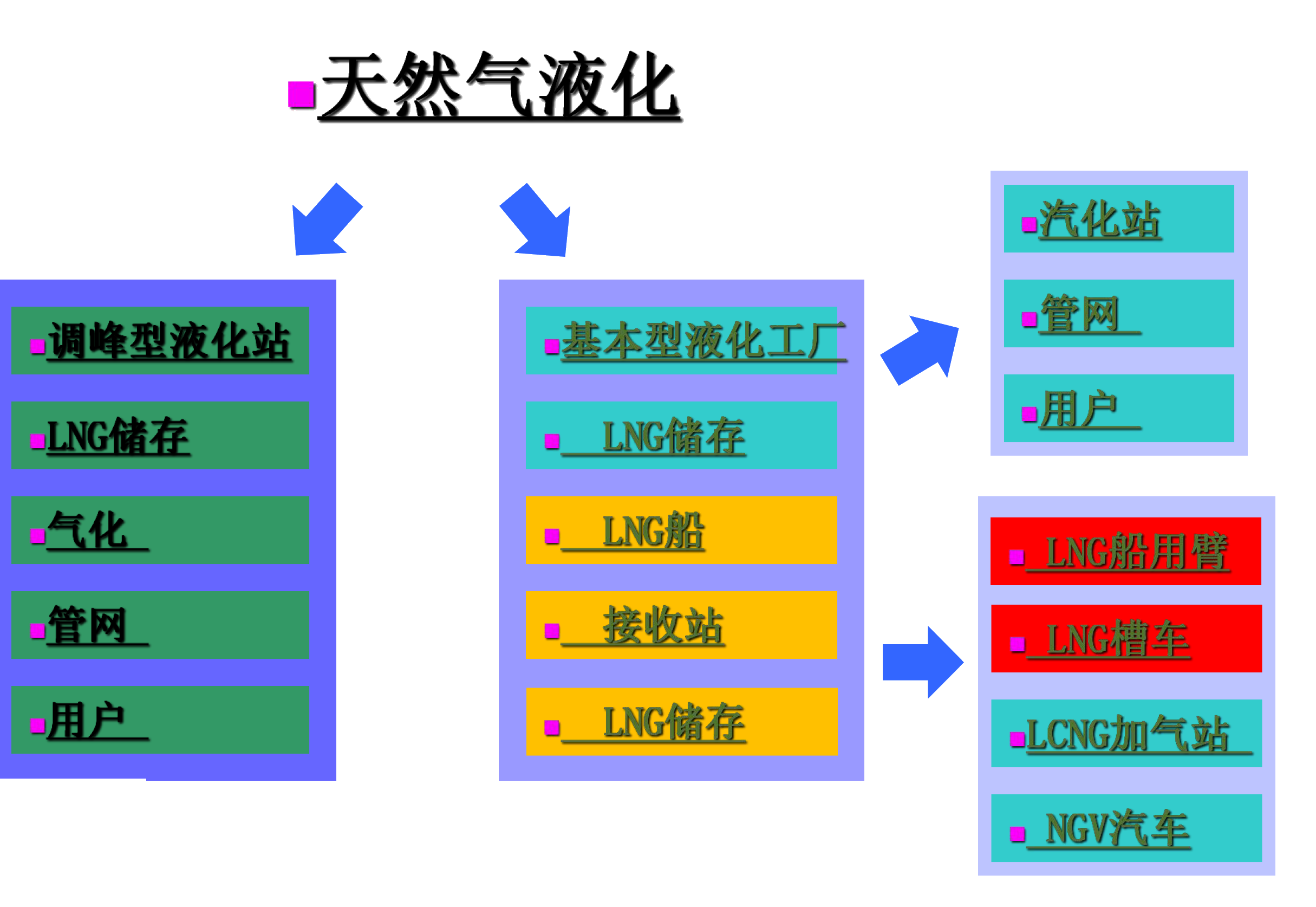

天然气液化

LNG接收站效果图

目前LNG的水上运输和陆路运输工具主要用LNG船及LNG槽车运输,而LNG从船至LNG储罐则需用LNG船用臂卸料(如图1所示),LNG从站场储罐加注至LNG槽车内主要运用LNG泵撬(储罐区)和LNG装车撬(装车区)

如图所示的LNG存储运输布置图,可以直观的看出LNG从储罐经泵撬再经管廊最后至装车撬给LNG槽车充装的整个装车过程。

LNG装车区

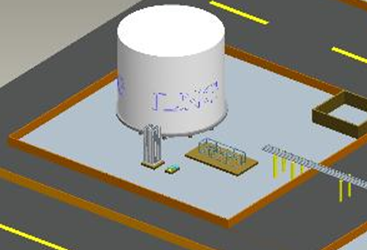

1.LNG储罐区

2.LNG管廊

3.LNG装车区

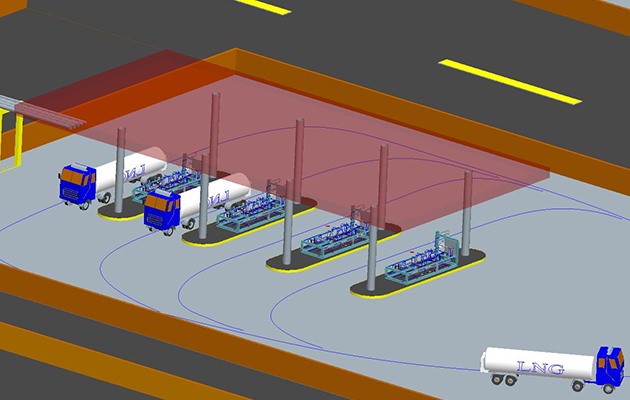

4.装车控制室、警卫室、装车等候室、卫生间

● 在LNG储罐区用集成的泵撬将LNG从储罐内泵送至

● LNG装车区。

● 在LNG装车区用集成的装车撬将LNG充装至LNG槽车内,后经控制室开票、计量、结算。

● 在LNG储罐区和装车区分别应用LNG泵撬和LNG装车n撬,相比较现场铺设管道,这样使得整个LNG存储运

● 输站场的建设投产周期和生产运营成本大大降低。

● 如下图分别为使用现场布管和泵撬的情况。

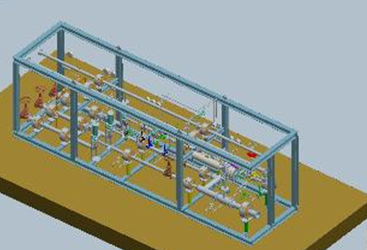

LNG装车区--装车撬简介

LNG装车撬的主要功能是对液化天然气槽车进行定量装车。LNG装车撬主要是将低温鹤管、自动化控制仪表、计算机控制技术、通讯技术等有机结合起来,并将各模块集成在一定范围的撬架内。这样在实际操作中即减少了工人人员的劳动强度同时也节省了设备占用的空间;且成套装车撬在出厂前进行了系列试验(如气密性试验、强度试验、低温试验、上电调试试验等)用以保证装车撬的性能稳定,安全性高,操作维护方便及自动化、智能化等优点。

LNG装车区

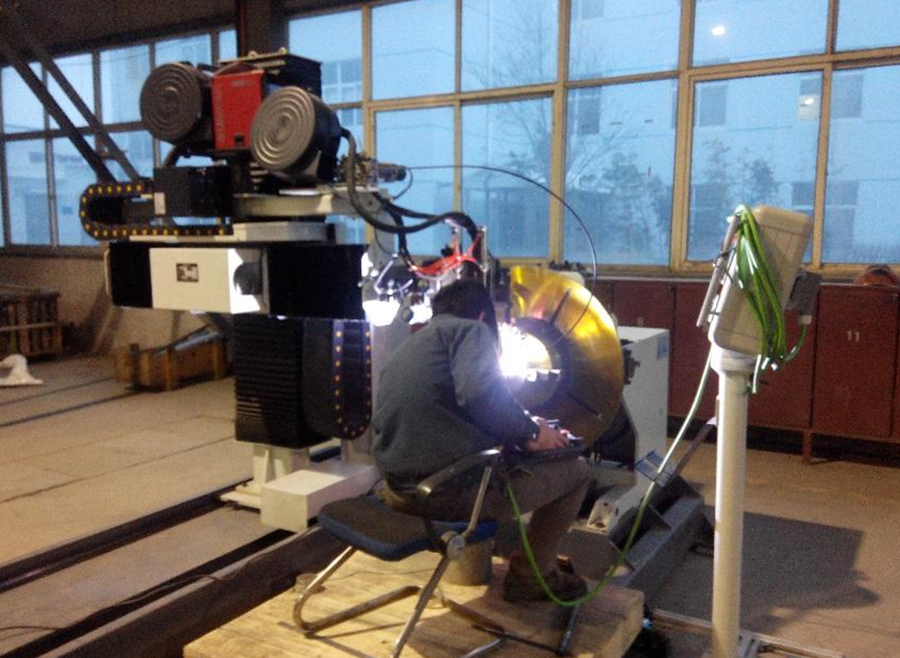

泵撬、装车撬的厂内试验

LNG装车撬、泵撬在工厂内完成仪表和电气安装,生产的条件好,焊接和安装质量好;碳钢件喷砂处理,油漆环境好,防腐性能好。工厂内气密试验、强度试验和低温测试等试验,这些试验有时在现场很难完全做到,产品有质量保证。

设备内的管道焊缝采用全自动氩弧焊焊接,焊接完成后对焊缝进行无损探伤,保证管道焊接质量。

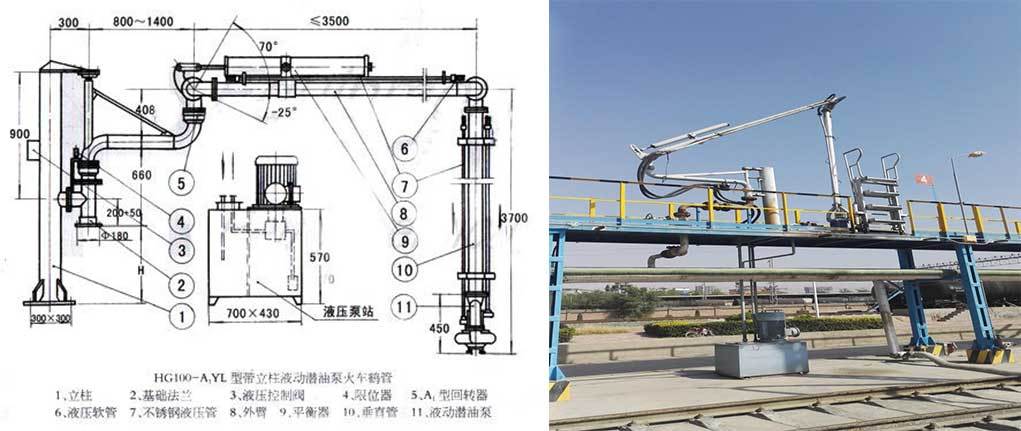

LNG装卸臂

低温鹤管结构简述

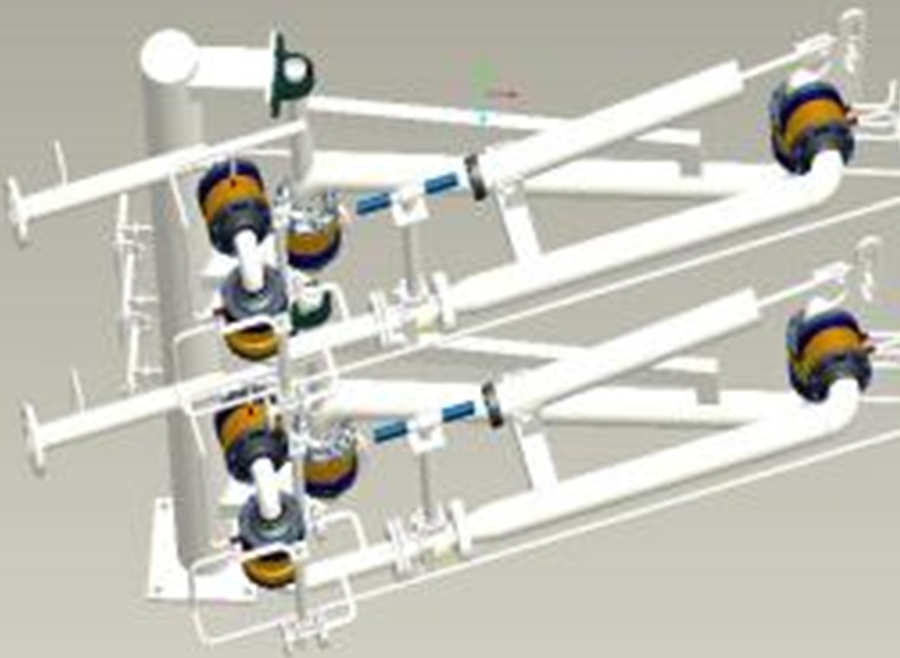

● 低温鹤管专称为低温陆用流体装卸臂,是专门用于装卸低温介质的液化天然气罐车的设备。设备由立柱、液相臂、气相臂(液相臂和气相臂均包括内臂、外臂、平衡机构、配美国OPW紧急拉断阀的外伸臂)、旋转接头氮气润滑系统、静电导电带、氮气置换系统等构成。

● 液相臂和气相臂上下并排设置,两者结构类似,可独立操作。在外臂的靠近内臂端装有装车用低温球阀,低温球阀的前端设置有置换用吹扫装置,内臂与立柱之间、外臂与内臂之间以及外臂与外伸臂之间均通过低温旋转接头连接,且低温旋转接头设置有氮气吹扫系统。氮气吹扫可直接将滚道内的水气带出,保持旋转接头滚道干燥,防止因水气结冰造成旋转接头滚道损坏。

● 低温乙烷卸车鹤管旋转接头采用316L材质,管线系统采用304L材质,经深冷工艺处理,采用特殊焊接工艺焊接而成,并逐台进行强度、密封性和低温试验,充分 保证了设备各项性能的可靠性。

1、立柱

1、立柱2、液相臂氮气吹扫置换管线

3、旋转接头氮气吹扫管线

4、气相臂氮气吹扫置换管线

5、气相、液相内臂锁紧装置

6、低温旋转接头

7、气相内臂

8、导静电带

9、气相外臂平衡装置

10、DN50气相外臂球阀

11、DN25气相吹扫置换低温球阀

12、气相臂拉断阀

13、气相臂垂管段(DN50)

14、液相臂垂管段(DN50)

15、液相臂拉断阀

16、DN25液相吹扫低温球阀

17、DN50液相外臂球阀

18、液相外臂平衡装置

19、液相外臂

20、液相内臂

21、气相臂入口法兰

22、液相臂入口法兰

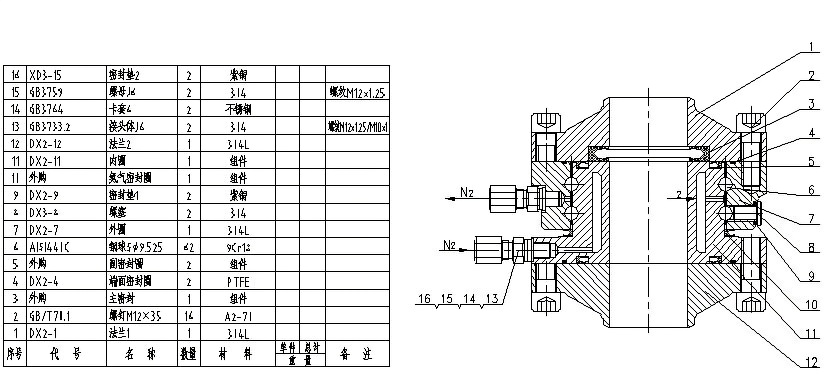

低温旋转接头的加工、检测、试验

● 我公司低温旋转接头采用先进的加工检测设备,并对组装好的旋转接头进行低温动载试验(依据规范BSEN1474;OCIMF;HG/T 21608),保证低温旋转接头的质量和现场使用过程中的安全性。

● 我公司采用的加工、检测、焊接、试验设备在行业内都处于领先地位。

低温旋转接头

旋转接头是装车臂上的核心部件,旋转接头的质量保证,直接决定了整个低温装车臂的 使用性能和寿命,见下图-低温臂用旋转接头剖面图。

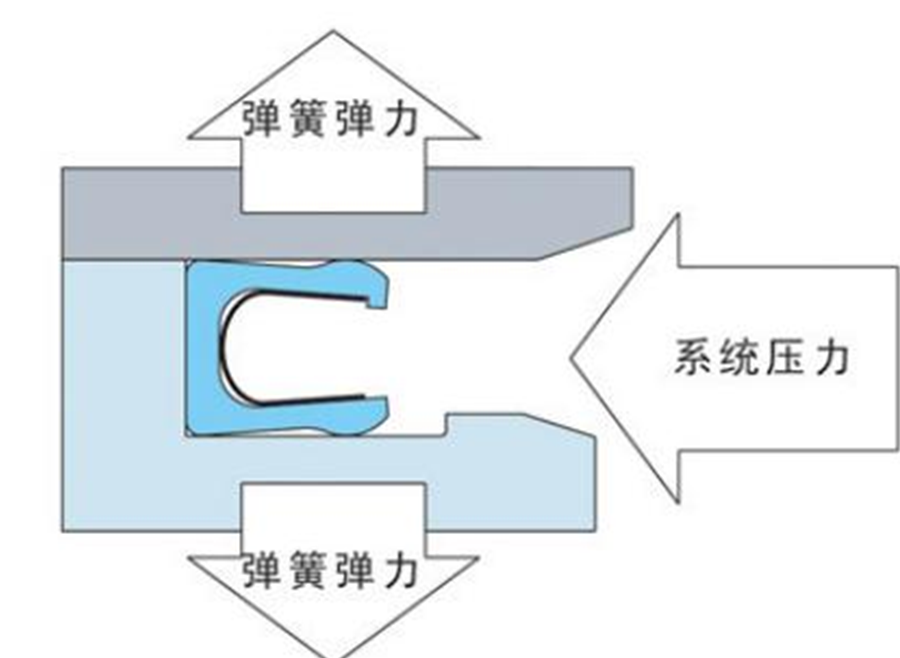

高性能低温密封圈

● 密封外壳材料:

改性PTFE;超高分子聚乙烯;UHMWPE;

● 密封弹簧经常用材料:

304不锈钢,316不锈钢,inconel合金,Elgiloy合金、Hastelloy镍基合金

● 温度使用范围:

-268摄氏度至420摄氏度;

● 压力使用范围:

0至5500Bar(80000PSI)

通过以上对LNG站场储运系统介绍,站场装车系统采用泵撬、装车撬、装卸臂主要有以下优点:

1、模块化设计的需要

目前一个LNG站场从设计到投入使用只有2~3年时间,留给设计部门的只有1年的时间,在短时间内通行的办法是采取模块化的设计方式, 将一些独立的功能部分组成一个模块,由配套厂家完成内部详细设计和生产,LNG储运站场的装车系统就产生了泵撬和装车撬的需求,装车系统的模块化就是泵撬和装车撬。

2、质量有保证

LNG泵撬、装车撬、船用臂在工厂内完成仪表和电气安装,生产加工的条件好,焊接、安装及检测质量就好;碳钢件喷砂处理,油漆喷涂环境好,防腐性能好。工厂内气密性试验、强度试验、低温测试和上电调试试验等试验,这些试验有时候在现场很难完全做到,在工厂内则可很好的做到,这使得产品有质量保障。

3、缩短施工和调试工期

工厂化生产,并且完成调试和试车,出现问题立即解决,可以和现场基础建设同时进行, 不受天气、现场环境,人员安排、工期安排等各种因数影响,装车撬到达现场几周后就可以投入使用。

4、经济性好,服务有保障

工厂内制造人工费用低,材料消耗、浪费较少,测试费用相对也小,总费用比现场直接施工要大大降低;服务由撬装系统的生产商全权负责,服务及时;而现场铺设布管,由承包商及其分供方配合负责,容易出现扯皮和服务不及时的情况。

上一页

下一页